工业锅炉节能减排

我公司在通用技术基础上,通过大量工程实践,结合哈工大燃烧所理论研究和燃煤污染物减排国家工程实验室的试验研究,开发了燃煤锅炉污染物减排、资源化和节能的系列技术,并为客户提供最佳整体解决方案。

(图一:工业锅炉烟气系统解决方案)

一、脱硝技术

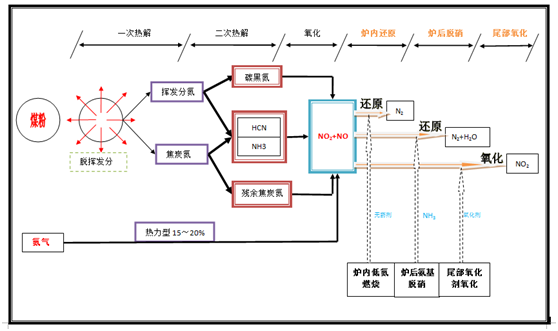

烟气中NOx主要由NO、NO2及微量N2O组成,生成途径有三种:

燃料型NOx,燃料中的氮化物在火焰前端被氧化而成;

热力型NOx,助燃空气中的N2在燃烧后期1300℃以上的温度下被氧化而成;

快速型NOx,由分子氮在火焰前沿的早期阶段生成,所占NOx比例很小。

烟气中NOx的解决办法通常有如下几种:

低氮燃烧:通过分级燃烧,调整风与燃料比例,保证燃料燃尽前提下,降低燃烧温度,目的是降低燃料型氮氧化物,并防止局部高温产生热力型氮氧化物。脱硝率为40%~60%;

氨基脱硝:在合适位置处向烟气中喷入氨气,利用氨气在合适的温度、气氛或催化剂条件下将NOx还原。其中SNCR(选择性非催化还原烟气脱硝)需要的烟气温度为850~1050℃;SCR(选择性催化还原烟气脱硝)需要的烟气温度为250~450℃,其中在350~410℃条件下效果最好.在链条炉中SNCR的脱硝率为40%~60%(合适温度),SCR的脱硝率可达90%(合适温度);

氧化脱硝:通过强氧化剂(例如臭氧、亚氯酸钠、双氧水等)将烟气中的NO氧化成易溶于酸性溶液的NO2和N2O4,生成硝酸或者亚硝酸,再通过碱液进行中和吸收。不受锅炉类型限制,脱硝率可达85%左右。

我公司建议所有工业锅炉脱硝优先选择低氮燃烧技术和SCR技术,在各种条件不成熟的情况下才适当选择SNCR和氧化法。

(图二:NOX生成与控制途径示意图)

1.1 层燃锅炉立体分级低氮燃烧技术

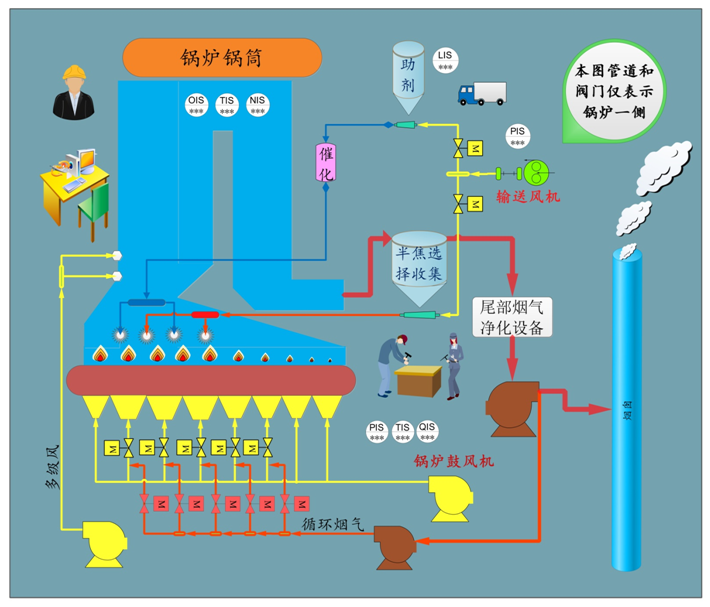

(图三:层燃锅炉立体分级低氮燃烧技术)

该技术采用模块化设计理念,包含燃烧优化控制技术、智能化烟气循环、半焦回收与再燃、选择性增效还原技术、立体分级配风五个模块,可以根据不同煤种,不同炉型、不同运行方式、不同控制指标,选择不同单元方案或者单元方案的组合,从而实现煤层燃过程的低NOX的排放和经济高效运行控制,通常能降低初始氮氧化物40~60%,从而降低后续脱硝技术的改造成本和运行成本以及为后续脱硝设备减负;烟气含氧量控制在8%左右,可以降低SO2,粉尘的折算值;半焦收集装置可收集烟气中大颗粒的粉尘,预防SCR催化剂堵塞问题,为除尘设备减负;半焦收集装置可收集半焦混合物返回炉膛再燃,有节煤效果;不降低锅炉效率、不增加运行费用,无二次污染。

1.2 CFB锅炉立体分级低氮燃烧技术

(图四:CFB锅炉低氮燃烧技术示意图)

通过设备改造和科学的燃烧调整过程,尽可能提高分离器的分离效率,CFB沿物料流程的温度均衡,还原区有效降氮,保障燃尽率的局部风煤比均匀,二次风射流立体布局的分级供风和整体低氮燃烧过程的良好燃料适应.该技术对分离返料系统,一次风系统进行优化、对二次风进行精细化布局,在保证高效燃烧和降低氮氧化物的前提下,优化炉内物料流化状态,改善着火燃尽特性,保证或提高锅炉效率,优化汽水风烟参数。

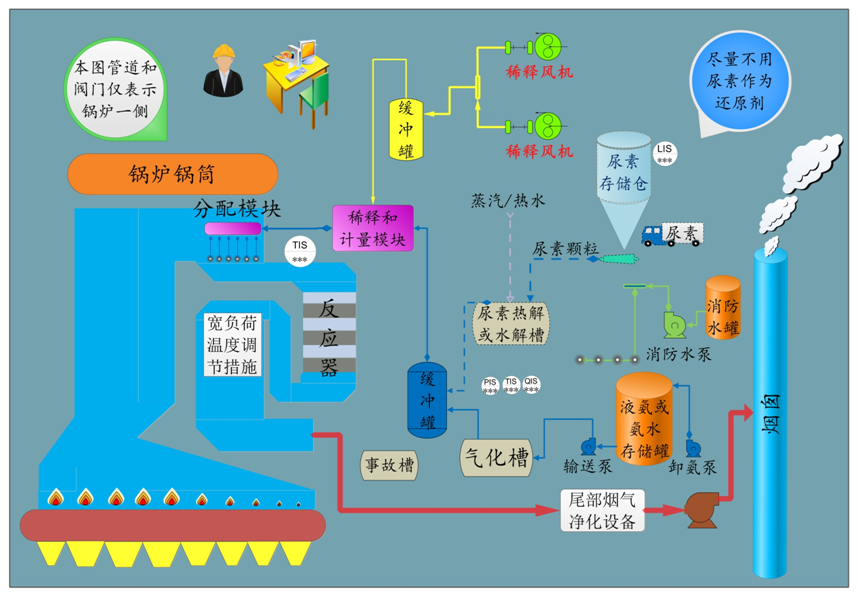

1.3 宽负荷SCR脱硝技术

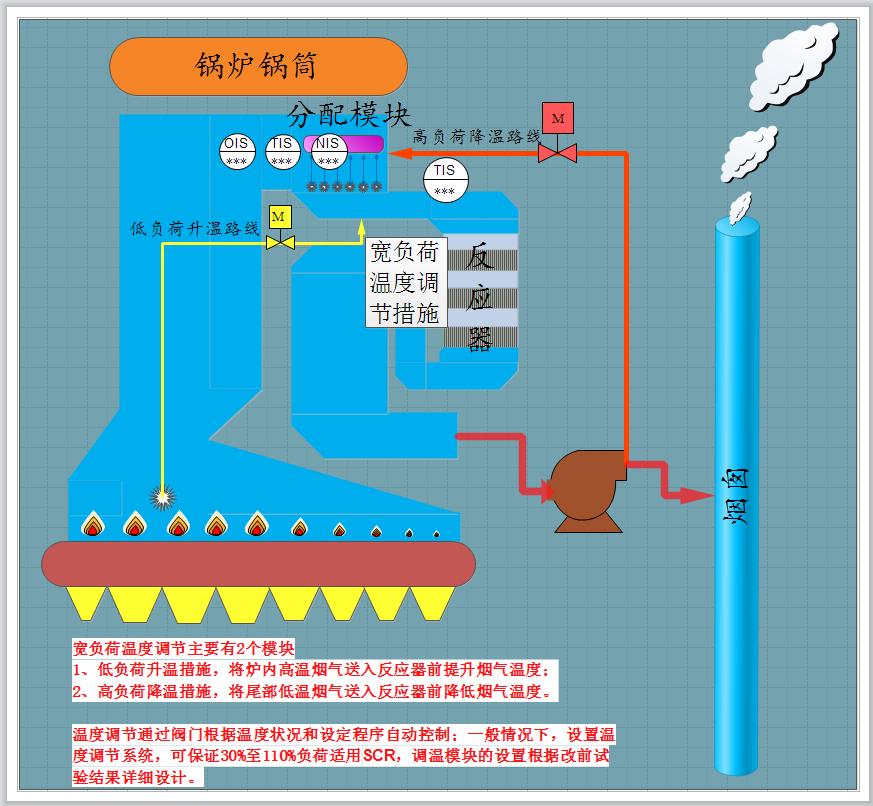

(图五,宽负荷SCR脱硝技术) (图六,宽负荷调温措施)

结合传统SCR脱硝技术以及工业锅炉实际运行情况,增加宽负荷温度调节措施,通过高温或者低温烟气的调节保证在30~100%负荷下,催化剂均能在最优的温度环境下运行。

1.4 其它脱硝技术